Эффективный метод выборочного ремонта трубопровода без вывода его из эксплуатации

На дефектный участок трубы с зазором 30–40 мм устанавливаются две стальные полумуфты, которые свариваются между собой.

Торцевой зазор между муфтой и трубой герметизируется быстроотверждающейся мастикой.

Пространство между муфтой и трубой заполняется композитным составом.

Композитно-муфтовая технология универсальна и применима для ремонта дефектов различных типов:

Продукция для ремонта труб

Мастика герметизирующая марки «ДЭМАСТ»

Предназначена для использования в качестве герметизирующего материала при ремонте магистральных нефтепроводов по композитно-муфтовой технологии. Представляет собой композицию из трех компонентов, условно обозначенных: компонент А – продукт на основе полиэфирной смолы, компонент Б– отвердитель и компонент Н – наполнитель. Обеспечивает возможность ремонта магистральных нефтепроводов при температуре перекачиваемого продукта от -5 до +60ºС.

Технические характеристики

Время желатинизации, мин., не менее

при t=5ºC 10–50 при t=35ºC 10–50Время отверждения, мин., не менее

при t=5ºC 30–90 при t=35ºC 30–90

Связующий композиционный материал марки «ДЭКА»

Предназначен для использования в качестве заливочного материала при ремонте магистральных трубопроводов по композитно-муфтовой технологии. Представляет собой композицию, состоящую из трех компонентов, условно обозначаемых как: компонент А – смесь смол, компонент Б – отвердитель и компонент Н – наполнитель. Обеспечивает возможность ремонта магистральных нефтепроводов при температуре перекачиваемого продукта от -4 до +60О С и температуре окружающей среды от -4 до +40ºС.

Технические характеристики

Ремонтный состав «КЛР-СТ»

аналог ремонтного состава «CLOCK SPRING»

Назначение:

Ликвидция влияния дефектов на функционирование трубы и предотвращение дальнейшего развития дефектов.

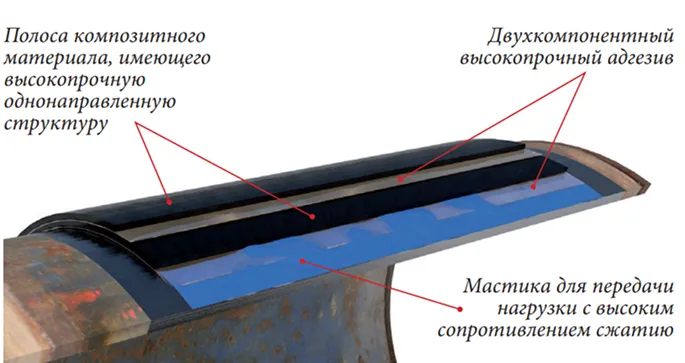

Установленная манжета равномерно перераспределяет локальные напряжения, возникающие в местах дефектов, так, что эти напряжения не ведут к локальным пластическим деформациям и труба способна нести ту же нагрузку, как и до образования на ней повреждений.

Расчетная ширина манжеты после установки должна составлять 30 см, а толщина – 12,7 мм;

Процедура установки манжеты занимает не более 25 минут. Адгезив высыхает очень быстро, и, через 2 часа после установки манжеты, ремонтную операцию можно считать законченной.

Технические характеристики

Коэффициент термического расширения:

в направлении волокон, К-1 3,3•10-6 в направлении, перпендикулярном волокну, К-1 1,8•10-6Ремонтный состав «БЛ-РТ»

аналог ремонтного состава «BLACK DIAMOND»

Назначение:

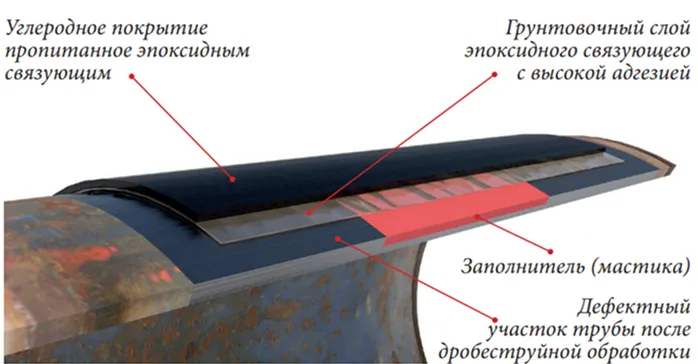

Используется для окончательного ремонта трубопроводов с целью восстановления максимального рабочего давления на дефектных или имеющих коррозионные повреждения участках. Возможность применения зависит от внешнего диаметра трубы, длины дефекта и остаточной толщины стенки трубопровода. Ограничений по давлению нет.

Технические характеристики

Созданы отечественные композитные материалы для композитно-муфтового ремонта (КМР) нефтепродуктопроводов

применяемые в настоящее время ПАО «Транснефть», обладающие отличными физико-механическими характеристиками и высокой адгезией к металлу.

Патент #2220991

Разработка технологии получения композиций холодного отверждения на основе эпоксидных диановых смол, отвердителей и порошковых наполнителей для КМР.

Патент #2251047

Разработка технологии ремонта дефектов подводного перехода трубопровода.

Прочность и долговечность композитно - муфтовых ремонтных конструкций подтверждена натурными испытаниями на трубах отечественного производства с реальными и искусственными дефектами. Испытания проводились по программе, согласованной с Гостехнадзором

Остались вопросы?

Ответим на любые ваши вопросы, оставьте ваши контактные данные:

Производство Россия, 140602, МО, г. Зарайск, ул. Московская, 18Б

Главный офис Россия, 127006, г. Москва, ул. Долгоруковская, д.31, стр.3

Дополнительный офис Россия, 125047, г. Москва, 1-й Тверской-Ямской пер., дом 18., этаж 4, каб. 424